این مقاله در وبسایت چیلان مورخ 16 شهریور 1398 و متعاقبا در روزنامه صمت شماره 1663، مورخ 2 آذرماه 1399، به چاپ رسیده است.

کاهش مصرف الکترود در کوره های قوس الکتریکی شرکت فولاد هرمزگان

محمد شریف شریفیان، جواد قراگوزلو، امید کرمی

مقدمه

الکترود گرافیتی از جمله اقلام مصرفی استراتژیک صنعت فولادسازی است که 8 تا 12 درصد قیمت تمام شده محصول در این صنعت را به خود اختصاص داده است. الکترود گرافیتی از 99/8 درصد کربن (کک سوزنی) تشکیل شده است که نقش آن انتقال جریان الکتریسیته از بازوها به بار کوره از طریق ایجاد قوس الکتریکی است .انتخاب گرافیت به عنوان جنس الکترود درکوره های قوس الکتریکی به دلیل ویژگی هایی از جمله: هدایت الکتریکی عالی، هدایت حرارتی بالا، دیرگدازی بالا، نداشتن نقطه خمیری شدن، نداشتن نقطه ذوب، افزایش استحکام مکانیکی در دمای بالا، انبساط حرارتی کم، مدول الاستیسیته مناسب، مقاومت زیاد در برابر شوک های حرارتی، عدم تاثیر بر آنالیز مذاب و خنثـی بودن از نظر شیمیایی، قابلیت ماشین کاری خوب و اکسیداسیون ضعیف می باشد. در حالت کلی مصرف الکترود در کوره های قوس الکتریکی به دو دستهمعمول و غیرمعمول تقسیم می شود. مصرف معمول الکترود شامل مصرف از نوک الکترود (ناشی از تصعید) و سطوح جانبی آن (ناشی از اکسیداسیون سطحی) است. مصرف غیرمعمول الکترود نیز عمدتاً ناشی از شکست الکترود (ناشی از برخورد با قراضه، مونتاژ نامناسب و ...) است. مصرف از نوک الکترود با توان دوم جریان عبوری از آن رابطه مستقیم دارد. مصرف الکترود از سطوح جانبی آن به این دلیل است که سطح الکترود در حین کار در معرض هوا قرار دارد و گرافیت در محیط اتمسفری دچار اکسیداسیون می شود. در پژوهش حاضر مجموعه اقدامات انجام شده جهت کاهش مصرف الکترودهای کوره های قوس الکتریکی در شرکت فولاد هرمزگان تشریح شده است.

روش تحقیق

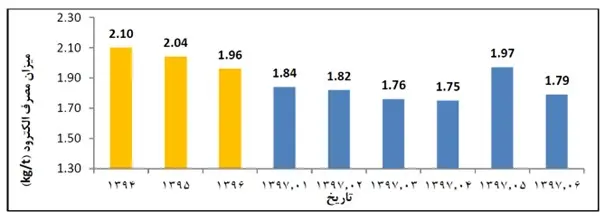

در این پژوهش مصرف ماهیانه الکترودهای گرافیتی در بازه زمانی مشخص بررسی و با میزان مصرف الکترود سالیان قبل مقایسه شده شده است. الکترودهای مورد استفاده دارای طول 2700 میلی متر و قطر 600 میلی متر می باشند. در شکل 1، روند ماهیانه مصرف الکترود کوره های قوس الکتریکی در زمان اجرا نشان داده شده و با نرخ مصرف متوسط سالیان گذشته مقایسه شده است. مطابق این نمودار، میزان مصرف متوسط الکترود در سال 1396، 1/96 کیلوگرم بر تن بوده که این میزان در زمان اجرا به 1/82 کیلوگرم کاهش یافته است. در ادامه مجموعه اقدامات انجام شده جهت کاهش مصرف الکترودهای گرافیتی شرح داده شده است.

· کاهش زمان تخلیه تا تخلیه (TTT)

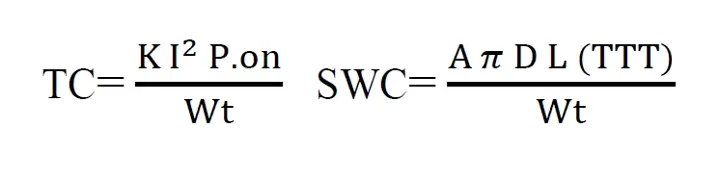

مصرف الکترود از نوک و سطوح جانبی الکترود به ترتیب از رابطه های 1 و 2 پیروی می کند (3).

در 2 رابطه فوق:

در 2 رابطه فوق:

TC میزان مصرف از نوک الکترود (Kg/t)

K نرخ مصرف ویژه نوک الکترود kg/kA2.h

I جریان عبوری kA

P.on مدت زمان اعمال قوس الکتریکی h

Wt تناژ تخلیه ton

SWC میزان مصرف از سطوح جانبی الکترود (Kg/t)

A نرخ مصرف ویژه سطح جانبی الکترود kg/m2.h

D قطر متوسط بخش اکسید شده ستون الکترود (m)

L طول متوسط بخش اکسید شده ستون الکترود (m)

TTT مدت زمان تخلیه تا تخلیه کوره h

با توجه به رابطه های 1 و 2 مصرف نوک الکترود متاثر از مدت زمان اعمال قوس الکتریکی p.on2 است. در حالی که مصرف سطح جانبی الکترود متاثر از کل زمان تخلیه تا تخلیه است. مدت زمان متوسطتخلیه تا تخلیه در سال 1396، 79/6 دقیقه بوده که این میزان در 6 ماهه اول سال 1397 به 75/1 دقیقه کاهش یافته است. جهت کاهش این زمان، مدت زمان اعمال قوس به میزان 1/1 دقیقه و مدت زمان کاری غیر فعال به میزان 3/4 دقیقه کاهش پیدا کرده است که کاهش مدت زمان کل توقفات و آماده سازی عامل کاهش مدت زمان کاری غیر فعال بوده است. (جدول 3)

· افزایش بهره وری

مطابق رابطه های 1 و 2 با افزایش شاخص بهره وری به طور همزمان مصرف الکترود از نوک و سطوح

جانبی کاهش می یابد (3) مطابق جدول 3 میزان متوسط بهره وری از 92.1 تن بر ساعت در سال 1396 به

97.2 دقیقه در زمان اجرا افزایش یافته است.

· پوشش دهی الکترود

یکی از راهکارهایی که از سالیان گذشته به منظور کاهش مصرف الکترودهای گرافیتی انجام می شود، حفاظت از سطح الکترود در مقابل اکسیداسیون یا حداقل به تاخیر انداختن شروع اکسیداسیون توسط پوشش دهی آن است. بدین منظور، سطح الکترود با یک الیه محافظ با چسبندگی بالا به ضخامت حدود 0/4 میلی متر پوشش داده شد.

· بهبود طراحی دلتای کوره و تنظیم اتمسفر کوره

همان گونه که بیان شد منافذ ورود هوا در مجاورت الکترودها عامل مصرف آن از سطوح جانبی است (1 و 3) از این رو قطر مجرای دلتای کوره از 90 به 70 سانتی متر کاهش پیدا کرد.

· بهبود پفکی شدن سرباره

درصورتی که سرباره به طور مناسب پفکی نشود، پوشش قوس الکتریکی به خوبی انجام نمی شود و تابش به دیواره جانبی رخ می دهد. این موضوع باعث افزایش اتلاف انرژی و مصرف الکترود شده و فرسایش نسوز در نقاط داغ را نیز افزایش می شود. از این رو به منظور بهبود پفکی شدن سرباره، آماده به کاری سیستم تزریق کربن افزایش یافت و در هر ذوب در حدود 1000 کیلوگرم کربن تزریق می شود. تزریق کربن باعث

انجام واکنش [C]+(FeO)=Fe+CO(g) می شود: انجام این واکنش باعث تشکیل حباب های گازی CO

می شود که موجب پفکی شدن سرباره می شود.

· پایش مستمر سیستم تنظیم الکترود

در حالت کلی با افزایش طول قوس (افزایش ولتاژ ثانویه) که همراه با کاهش جریان ثانویه می باشد، مصرف الکترود کاهش پیدا می کند.

نتایج

| 6 ماهه نخست 1397 |

1396 سال |

واحد |

شاخص |

|

54/0 |

55/1 |

دقیقه به ازای هر ذوب |

مدت زمان اعمال قوس |

|

8/3 |

10/3 |

دقیقه به ازای هر ذوب |

مدت زمان آماده سازی |

|

8/8 |

9/1 |

دقیقه به ازای هر ذوب |

مدت زمان کل توقفات |

|

21/1 |

24/5 |

دقیقه به ازای هر ذوب |

مدت زمان کاری غیر فعال |

|

75/1 |

79/6 |

دقیقه به ازای هر ذوب |

مدت زمان تخلیه تا تخلیه |

|

97/2 |

92/1 |

تن بر ساعت |

شاخص بهره وری |

جدول :3 مقایسه برخی متغیرهای کوره قوس الکتریکی

شکل :1 مصارف ماهیانه الکترود گرافیتی در کوره های قوس الکتریکی به همراه مصارف سالیانه اخیر

کاهش مصرف الکترود در کوره های قوس الکتریکی شرکت فولاد هرمزگان